动力锂电池作为新能源汽车动力的来源,其品质的安全稳定关乎用户的驾驶体验和生命安全,而关键部位的缺陷检测效率则决定着电池厂家的生产效率以及动力电池产品本身的使用寿命。今天我们来看Sizector®3D相机在动力电池注液口密封钉焊缝检测的应用。

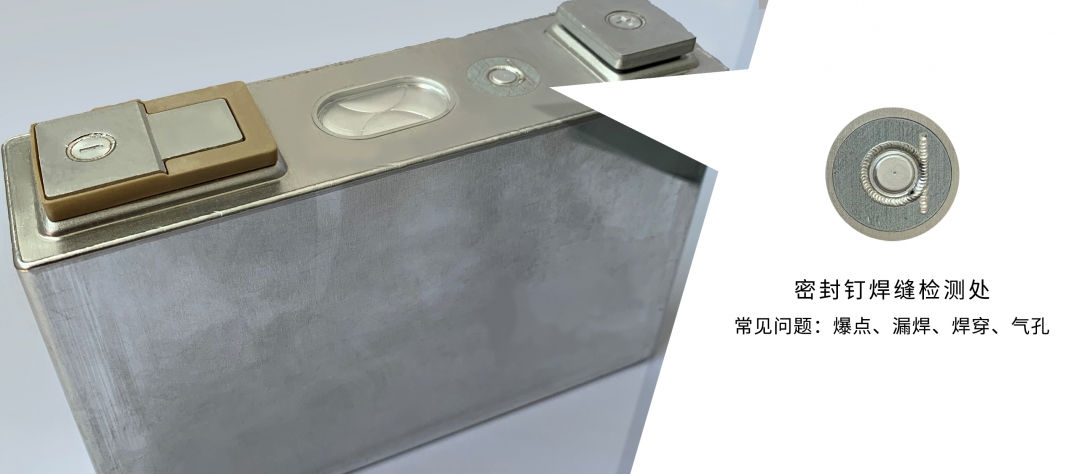

为确保动力锂电的密封性,常规的做法是将电解液通过注液孔注入电池模组内部,然后安装密封钉,再采用焊接的方式填充密封钉和锂电外壳的缝隙。动力锂电生产的原材料和生产过程、工艺决定了其生产环境易受污染,焊接会因环境污染物和工艺出现气孔、飞溅等表面缺陷类的质量问题。

动力锂电池焊缝检测非常关键,但目前的视觉检测方案漏检、误检率偏高。客户希望通过3D视觉技术,高效分辨焊缝是否有爆点、漏焊或焊穿,避免造成电解液渗漏引发质量问题。焊缝材质通常是高反光金属,拍摄难度较大,而焊缝缺陷通常非常微小,肉眼难辨。

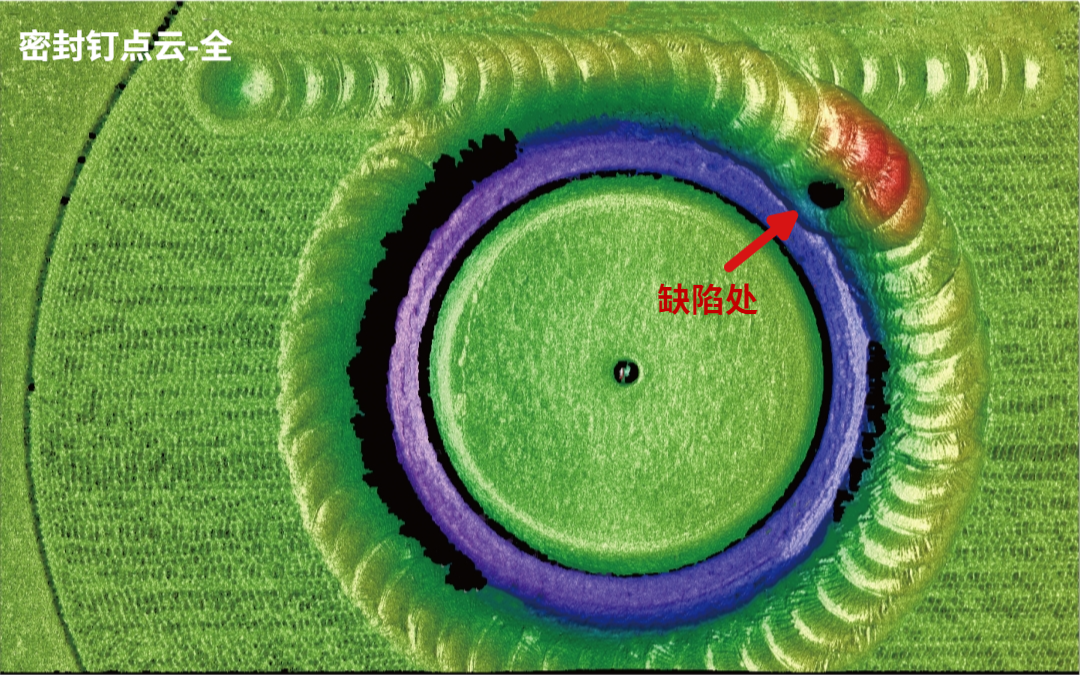

拍摄效果

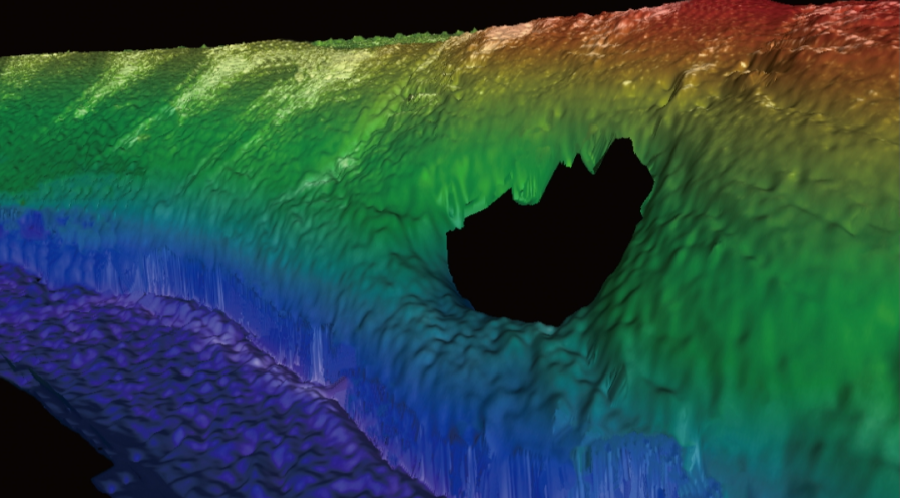

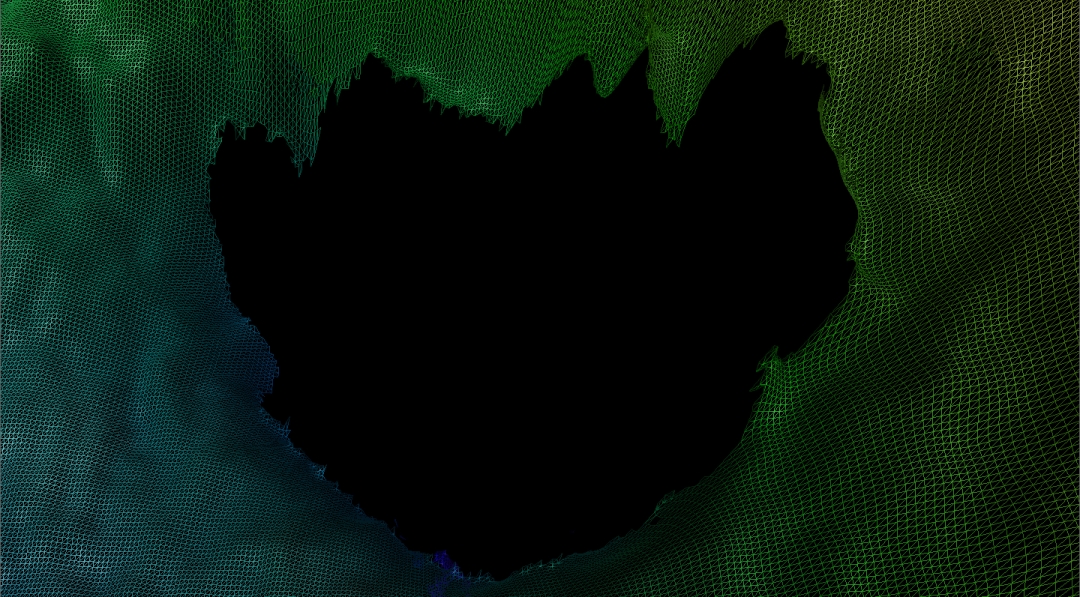

高质量的3D点云图能够清晰捕捉到动力电池注液口密封钉的焊缝缺陷——一处针孔状的焊穿(如下图)。

焊缝缺陷处放大效果图

由Sizector®1620万像素3D相机拍摄(标准3D模式,2次曝光)

04

总结

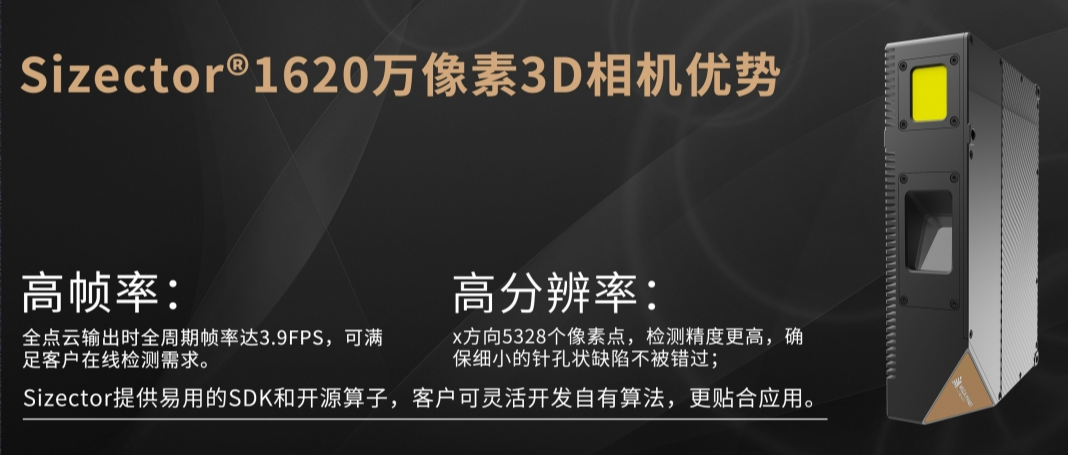

Sizector®1620万像素3D相机在能够解决前代产品不擅长的平面检测和测量问题,视觉用户可基于高分辨率3D相机,将目前普遍采用的2D+3D相机模式,整合成为一站式的融合检测方案,算法更简单,检测节拍更快,进而提升视觉检测方案的品质,实现生产检测效率的进一步提升。