2022开年以来,“碳中和”相关行业持续成为政策、产业的关注焦点,备受资本青睐;同时,由于疫情和俄乌危机导致全球油价不断升高,燃油车出行成本不断上涨,更进一步刺激了新能源汽车的快速增长,新能源汽车行业热度因此一直居高不下。《全球动力电池装机量月度数据库》统计显示,2022年2月全球新能源汽车销量约54.9万辆,同比增长105%;动力电池装机量约25.77GWh,同比增长126%。我国动力电池装机量占到全球的51%。作为新能源汽车的动力来源,锂电池相关产业链更是广受关注。

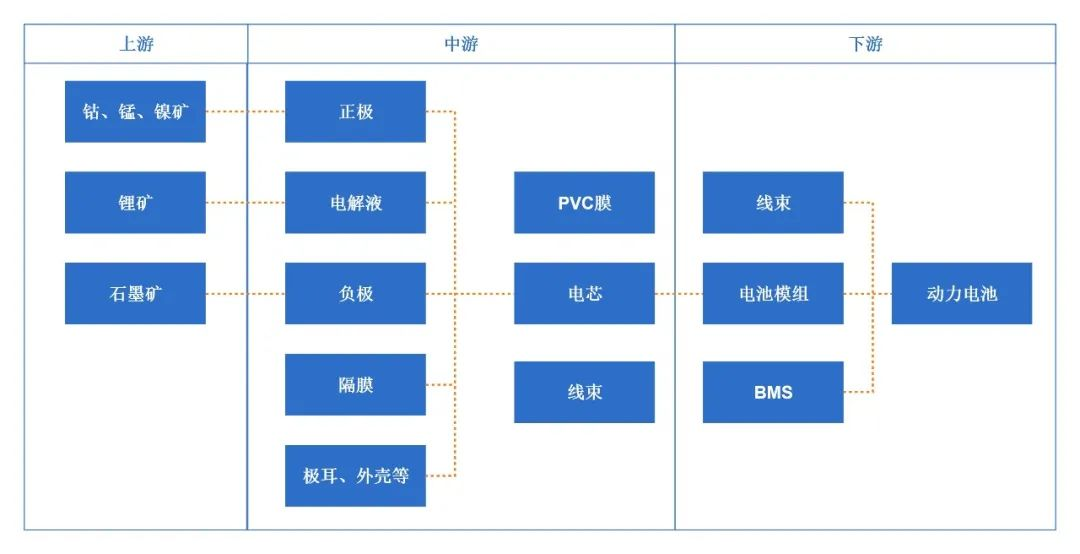

动力电池的上游为各种电池的原材料生产和加工,应用于电池材料(正极材料、负极材料、隔膜、电解液)的制造中。电池的下游为各种应用,包含新能源商用车、储能电池市场以及新能源乘用车、电动自行车和电动工具电池市场。今天我们将着重介绍快速增长的动力锂电池的生产。

动力电池产业链

电芯是一个电池系统的最小单元。多个电芯组成一个模组,再多个模组组成一个电池包,这就是车用动力电池的基本结构。

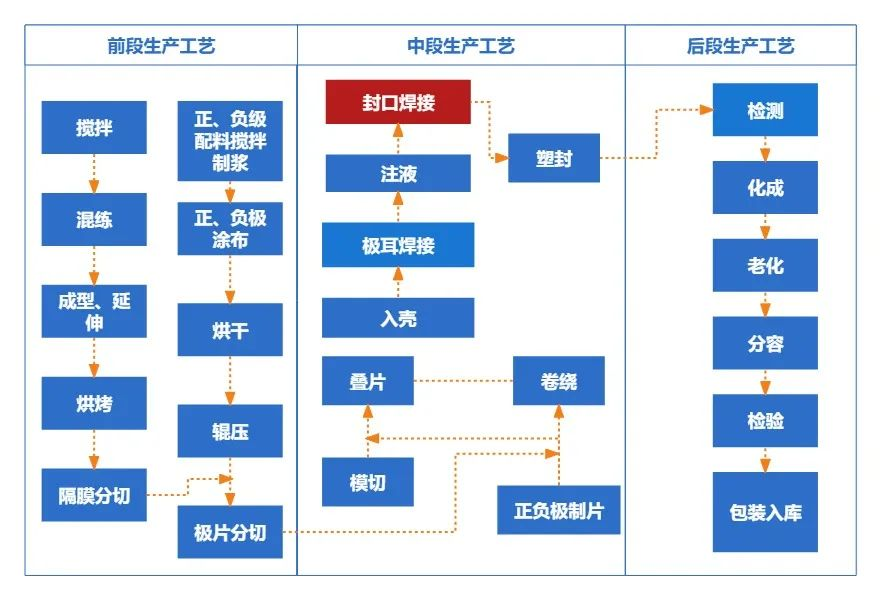

电芯的制造需要经过制浆、涂布、冷压、分切、卷绕、烘焙、注液、化成、二次注液等等一系列精密复杂的过程,最后通过激光焊接工艺将顶盖盖板与电芯外壳密封。通过一系列检测的电芯在经过清洗、涂胶和装配等等工艺后与其他多个电芯一起组成电池模组、装入线束隔离板后,同样通过激光完成极柱与连接片的焊接,实现电池串并联。产品下线前,对模组进行全性能检查之后,与连接器、控制器和冷却系统集成,并外覆铝壳包装后组成动力电池。

动力电池工艺流程图

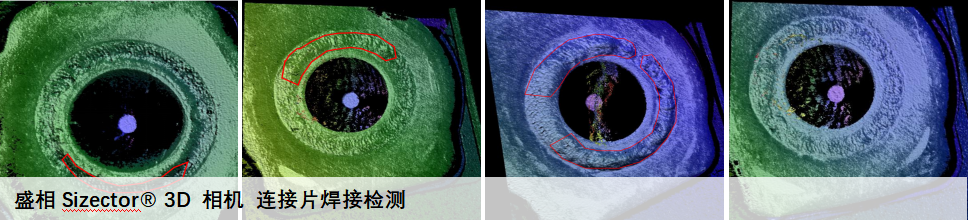

在上述流程中,电芯顶盖板焊接作为封口焊接流程的重要一环,关系到锂电池能否安全稳定工作,相关焊接质量问题不容小觑。在高度自动化的电池生产过程中,如何快速、精准地发现焊接质量问题,规避由此引发的锂电池安全隐患是相关生产商亟待解决的问题。盛相科技 Sizector®3D相机强大的产品性能能够确保用户获得高质量的3D点云数据,进而帮助客户高效分析捕捉焊缝爆点、漏焊或焊穿等问题,避免电解液渗漏、接触不良或其他焊接不良引发的质量问题。

电芯顶盖板结构图(图源:网络)

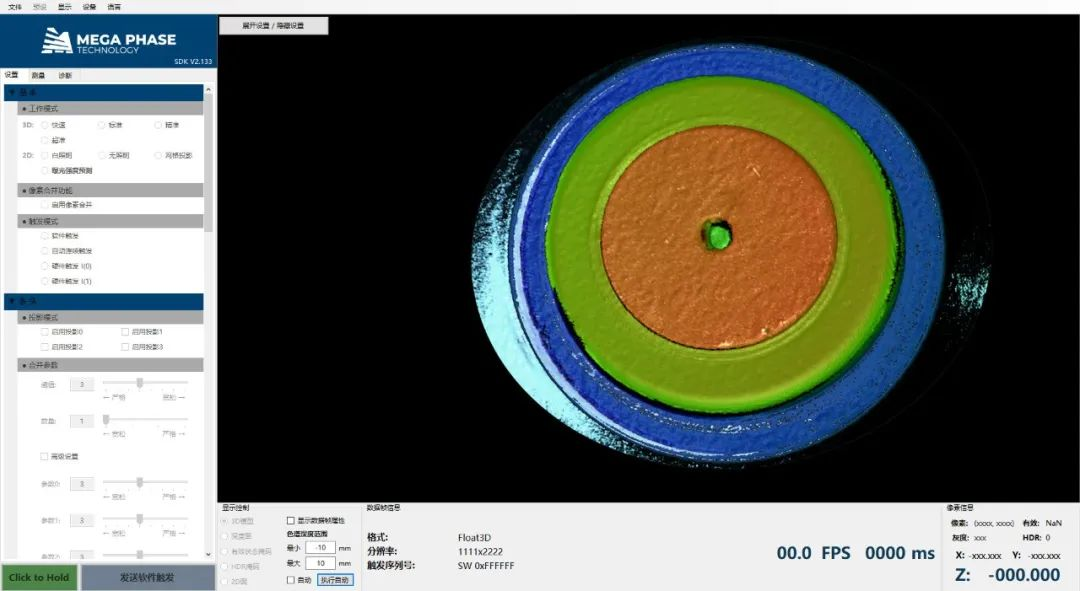

Sizector® 3D相机主要采用结构光技术。与传统线激光拍摄不同,Sizector®3D相机采用静态拍摄,避免了机械移动所引入的误差,因此拥有更好的成像完整性;同时由于无需机构来回移动,成像时间更短、节拍更快,在高速自动化的电池生产流水线上适用性更强。

同时Sizector® 3D相机最高全周期帧率可达20.3FPS,最高原生分辨率1620万像素,产品多种性能均居世界领先地位,3D成像质量更有保障。

Sizector®3D相机采用了先进的硬件计算技术,相机硬件端能够实现拍摄控制、点云重构及点云处理等多种操作,直接输出优质的3D点云。用户搭配高开放性的Sizector-SDK,将有限的算力资源集中于应用程序开发,能够因此摆脱传统的相机+PC组合,真正实现项目开发实施的降本增效。

极柱点云拍摄效果图

盛相科技将在近期推出多款全新产品,旨在助力动力锂电、半导体等行业用户改善3D成像质量、提升检测效率,敬请期待!