在电池制造领域,缺陷检测是保障产品质量的核心环节。以圆柱电池电极片为例,作为直接影响锂电池性能与安全性的核心部件,其加工过程中产生的表面翘曲变形、凹凸划痕等缺陷,在后续装配环节可能引发电池内部接触不良、内阻异常升高、循环寿命缩短等质量问题。采用高精度、智能化的缺陷检测手段,能够有效筛选并剔除存在工艺缺陷的电极片,从而保障动力电池产品的性能稳定性和使用可靠性。本期将分享盛相科技混合数据相机在圆柱电池电极片检测中的应用。

项目需求

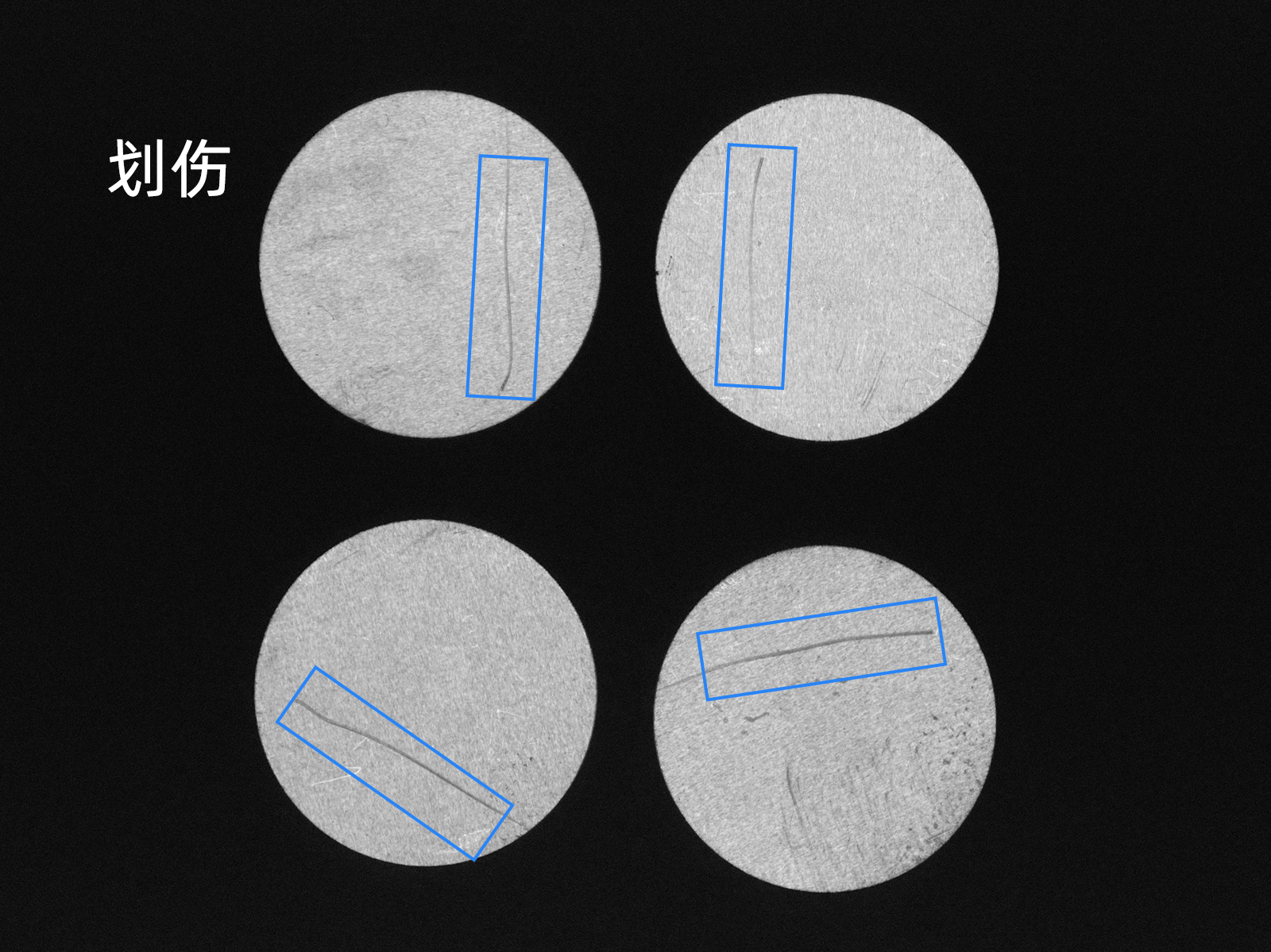

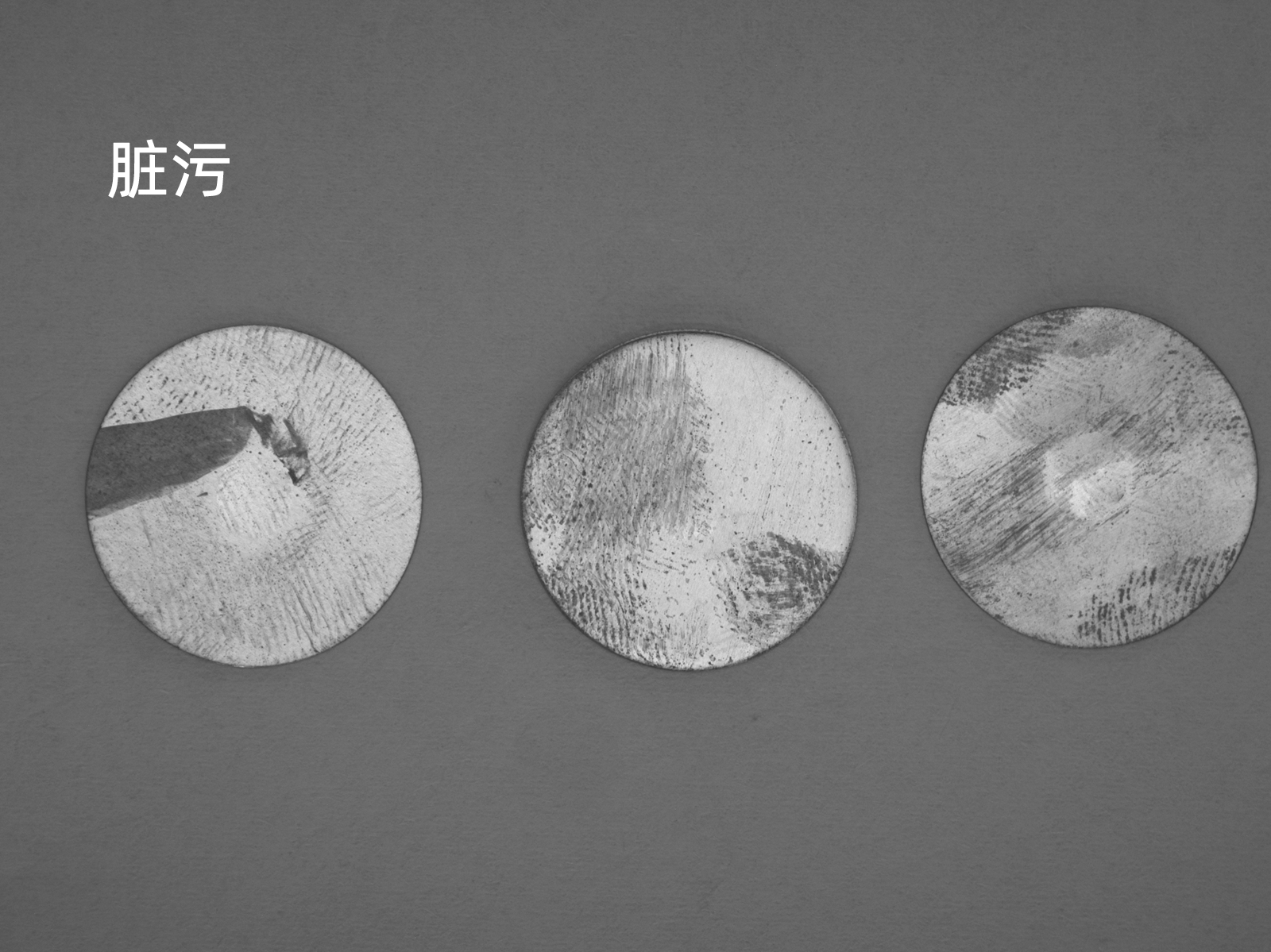

需对电极片表面凹凸点、软硬划伤、脏污、杂质等缺陷检测

视野范围 110mm * 70mm

项目选型

混合数据相机DM081

MPD-F2518M-G镜头

MPD-SL-17可编程屏幕光源套件

技术优势

强大的硬件计算成像技术

该项目中单次拍摄同时输出7通道图像,全周期仅需540ms,凹凸点、划痕、压伤、脏污水渍等各类缺陷可清晰分辨。

高度集成

减少传统2D打光系统,等效多工位,布署方便,整套方案更易复制和移植,有效降低系统成本。

系统柔性更高

同一套系统能有效检出多种物品的不同缺陷和瑕疵,根据视野需求自由切换镜头光源组合,视野最多可覆盖12个电极片。

伴随工业 4.0 推进与智能制造兴起,圆柱电池电极片缺陷检测技术正向智能化、集成化快速升级。盛相科技凭借高精度的视觉检测产品,赋能动力电池制造,强化安全与可靠性,护航每一次日常出行。更多案例详情,期待您的垂询!